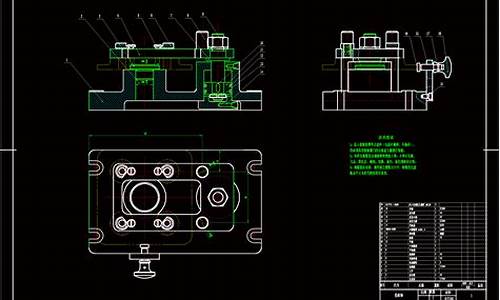

底座是机械装置中的重要组成部分,其加工工艺的好坏直接影响到机械的性能和使用寿命。下面将详细介绍底座机械加工的工艺流程和技术要求。

1. 准备工作

在开始底座机械加工之前,需要进行一系列的准备工作,包括:

(1)确定加工方案:根据底座的设计图纸和要求,确定加工方案和加工方法。

(2)选择合适的设备和工具:根据加工要求和工件尺寸,选择合适的机床、刀具和夹具等设备和工具。

(3)检查工件表面质量:对工件表面进行检查,确保其表面光洁度符合要求。

(4)准备切削液和冷却液:为保证加工质量和效率,需要准备适量的切削液和冷却液。

1. 粗加工

粗加工是底座机械加工的第一道工序,主要包括去除工件表面的大块材料和初步形成工件的基本形状。粗加工时需要注意以下几点:

(1)选择合适的刀具:根据工件材料和厚度,选择合适的刀具进行粗加工。

(2)控制进给量和转速:根据工件尺寸和材料硬度,合理控制进给量和转速,避免过热或损坏工件。

(3)保持切削液和冷却液的流量和温度:保持切削液和冷却液的流量和温度稳定,以保证加工质量和效率。

1. 精加工

精加工是底座机械加工的关键工序,主要包括对工件表面进行精细修整和调整。精加工时需要注意以下几点:

(1)选择合适的刀具:根据工件精度和表面光洁度要求,选择合适的刀具进行精加工。

(2)控制进给量和转速:根据工件尺寸和材料硬度,合理控制进给量和转速,避免过热或损坏工件。

(3)保持切削液和冷却液的流量和温度:保持切削液和冷却液的流量和温度稳定,以保证加工质量和效率。

1. 检验和修整

在完成底座机械加工之后,需要对工件进行检验和修整,主要包括以下几个方面:

(1)测量工件尺寸:使用测量仪器对工件尺寸进行测量,确保其符合设计要求。

(2)检查表面光洁度:对工件表面进行检查,确保其表面光洁度符合要求。

(3)修整毛刺和凸起:对工件表面的毛刺和凸起进行修整,使其平整光滑。