机械加工是现代制造业中不可或缺的一部分,其生产效率和产品质量直接影响到整个企业的生产效益和市场竞争力。为了保证机械加工的质量和效率,需要进行合理的工艺规划。本文将详细介绍机械加工工艺规划的步骤和注意事项。

一、确定加工零件的种类和数量

在进行机械加工前,需要首先确定要加工的零件种类和数量。这有助于确定所需的设备、刀具和材料等,并为后续的工艺规划提供基础数据。

二、分析零件的形状和尺寸

在确定要加工的零件种类和数量后,需要对零件的形状和尺寸进行分析。这有助于确定所需的加工方法、刀具选择和夹具设计等,并为后续的工艺规划提供基础数据。

三、制定粗加工计划

粗加工是指将零件的大部分表面去除的过程,其主要目的是为了为后续的精加工做准备。在制定粗加工计划时,需要考虑以下因素:

1. 选择合适的机床设备,如车床、铣床等。

2. 确定切削参数,如切削速度、进给量等。

3. 选择合适的刀具,如钻头、铣刀等,并合理设置切削参数。

4. 确定夹具的设计和安装位置,以保证工件的稳定性和精度。

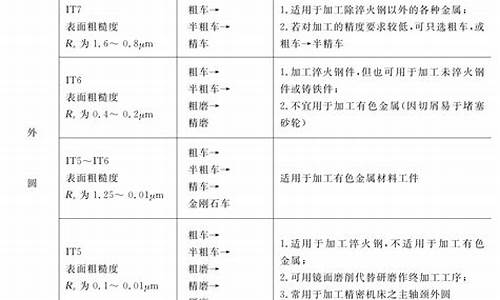

四、制定精加工计划

精加工是指将零件的表面去除至规定的尺寸和表面粗糙度的过程。在制定精加工计划时,需要考虑以下因素:

1. 选择合适的机床设备,如数控车床、数控铣床等。

2. 确定切削参数,如切削速度、进给量、切削深度等。

3. 选择合适的刀具,如钻头、铣刀等,并合理设置切削参数。

4. 确定夹具的设计和安装位置,以保证工件的稳定性和精度。

五、制定表面处理计划

表面处理是指对零件表面进行清洗、研磨、抛光等处理的过程,以提高零件的表面质量和光洁度。在制定表面处理计划时,需要考虑以下因素:

1. 选择合适的表面处理设备,如磨床、抛光机等。

2. 确定表面处理参数,如磨削速度、抛光液浓度等。

3. 选择合适的磨料和抛光布,并合理设置表面处理参数。

六、制定检验计划

检验是指对零件进行尺寸、形位误差等方面的检测过程,以确保零件符合规定的要求。在制定检验计划时,需要考虑以下因素:

1. 选择合适的检测设备,如三坐标测量仪、光学投影仪等。

2. 确定检测标准和方法,如尺寸公差、形位误差等。

3. 安排合理的检验时间和流程,以确保检验结果的准确性和可靠性。

机械加工工艺规划是机械加工中非常重要的一部分,可以有效地提高产品的精度和质量。通过合理的工艺规划,可以实现高效的机械加工生产。